-

Электронное Письмо

kycrane@kyzxjx.com -

Телефон

+86-13305488033

Завод для дизельных вилочных погрузчиков

Завод для дизельных вилочных погрузчиков – звучит амбициозно, особенно сейчас. Часто люди думают, что это просто собрать старые запчасти, ну, вроде как, не сложно. Но это, как всегда, не совсем так. Мне кажется, многие недооценивают сложность проектирования и производства именно дизельных погрузчиков, а не электрических. Конечно, электрический вариант проще с точки зрения двигателестроения, но тут есть свои нюансы – энергоемкость, ресурс батарей, и, конечно, стоимость. Я вот, в свое время, как-то пытался просчитать рентабельность такого проекта и, знаете, вышло не очень радужно. Не буду вдаваться в цифры, просто скажу, что нужно очень серьезно подойти к планированию.

Обзор: Не просто сборка, а комплексная задача

Это не просто производство вилочных погрузчиков, это создание комплексной системы, включающей в себя двигатель, трансмиссию, гидравлическую систему, электронику, а также, конечно, сам корпус. Проблемы возникают на каждом этапе – от поиска надежных поставщиков компонентов до обеспечения контроля качества готовой продукции. Вопрос безопасности – это вообще отдельная песня, тут никаких компромиссов допускать нельзя. Завод должен соответствовать строгим нормам и стандартам. И вот это всё, разумеется, нужно учитывать при планировании.

Проектирование и разработка: Ошибки, которые стоит избегать

Первое, с чего нужно начать – это детальное проектирование. Нельзя просто взять готовый проект и скопировать его, нужно адаптировать его под свои нужды, под свои ресурсы. Например, я встречал проекты, где пытались использовать двигатели от автомобилей. Это, конечно, можно сделать, но это очень сложно. Во-первых, нужно тщательно продумать систему охлаждения, чтобы двигатель не перегревался. Во-вторых, нужно адаптировать систему управления двигателем, чтобы она соответствовала требованиям вилочного погрузчика. В-третьих, нужно учитывать динамические нагрузки, которые возникают при работе погрузчика. Это серьезные вещи, которые нельзя игнорировать. Помню один случай, где не учли динамические нагрузки и двигатель просто вышел из строя через несколько месяцев эксплуатации. Это, конечно, огромные убытки.

Поиск поставщиков компонентов: Ключевой фактор успеха

Следующий важный момент – это поиск надежных поставщиков компонентов. Особенно это касается двигателя, трансмиссии и гидравлической системы. Нельзя экономить на качестве компонентов, потому что это напрямую влияет на надежность и долговечность готовой продукции. Я вот, когда начинал, сначала искал поставщиков в России. Но оказалось, что выбор компонентов довольно ограничен. Пришлось искать поставщиков за рубежом. Один из таких поставщиков, с которым мы работали, специализируется на производстве дизельных двигателей для тяжелой техники. Они предлагали очень хорошие двигатели, но цена была довольно высокой. Но, в итоге, это оказался правильный выбор. Еще один важный момент – это контроль качества компонентов. Нужно тщательно проверять каждый компонент перед тем, как его использовать в производстве. В противном случае, можно получить бракованную продукцию, которая не будет соответствовать требованиям безопасности.

Производственный процесс: Автоматизация и контроль

Производственный процесс должен быть максимально автоматизированным. Это позволит снизить затраты на производство и повысить качество продукции. Но, конечно, нельзя автоматизировать все процессы. Некоторые процессы, например, сборка, требуют участия человека. Важно правильно организовать рабочее место, чтобы работники могли эффективно выполнять свои задачи. Контроль качества должен осуществляться на каждом этапе производства. Нужно тщательно проверять каждый элемент конструкции, чтобы убедиться, что он соответствует требованиям безопасности. Например, мы внедрили систему визуального контроля качества, которая позволяет быстро выявлять дефекты.

Решение проблем: Когда все идет не по плану

В процессе производства неизбежно возникают проблемы. Например, могут возникнуть проблемы с поставками компонентов, могут возникнуть проблемы с качеством продукции, могут возникнуть проблемы с производственным оборудованием. Важно быть готовым к решению таких проблем. Нужно иметь запасные компоненты, нужно иметь план действий в случае возникновения аварийных ситуаций. Еще один важный момент – это обучение персонала. Персонал должен быть обучен правильно работать с производственным оборудованием и решать возникающие проблемы.

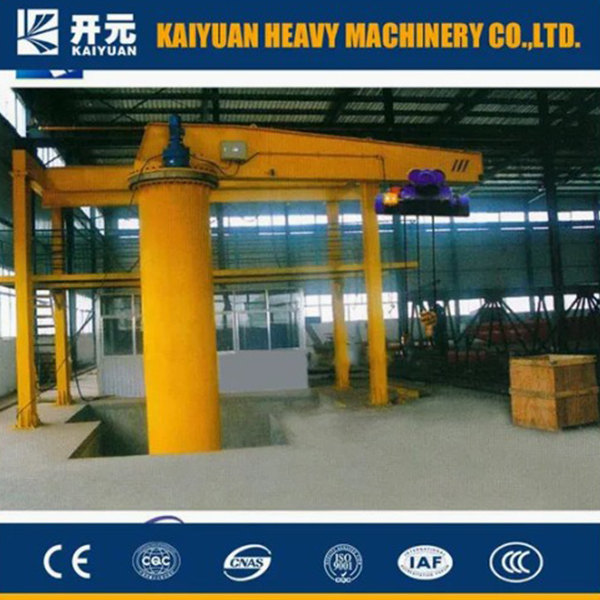

Опыт Kaiyuan Crane: Примеры успешных и неудачных проектов

Компания Kaiyuan Crane, насколько мне известно, активно занимается производством различной спецтехники, в том числе и погрузчиков. Если вы посмотрите их сайт – [https://www.kaiyuancrane.ru](https://www.kaiyuancrane.ru), то увидите широкий ассортимент продукции. Они предлагают как стандартные модели, так и индивидуальные решения. Они стараются использовать современные технологии и материалы. Я слышал, что у них есть несколько интересных разработок в области дизельных погрузчиков. Они используют двигатели от известных производителей и комплектуют свои погрузчики современными гидравлическими системами. Но, конечно, они тоже сталкиваются с проблемами. Например, им приходилось сталкиваться с проблемами с поставками компонентов из-за геополитической ситуации. Им пришлось искать альтернативных поставщиков, что потребовало дополнительных затрат и времени. Впрочем, это не уникальный случай – многие производители спецтехники сталкиваются с подобными проблемами.

Кейс: Успешная модернизация существующей модели

Недавно я читал о случае, когда компания Kaiyuan Crane успешно модернизировала существующую модель дизельного погрузчика. Они заменили старый двигатель на новый, более экономичный и экологичный. Они также модернизировали гидравлическую систему и улучшили эргономику кабины. В результате, им удалось повысить производительность погрузчика и снизить его эксплуатационные расходы. Это хороший пример того, как можно улучшить существующую продукцию, не прибегая к созданию новой модели с нуля. Важно постоянно следить за новыми технологиями и использовать их для улучшения своей продукции.

Заключение: Необходимость комплексного подхода

Производство завода для дизельных вилочных погрузчиков – это сложная задача, требующая комплексного подхода. Нужно тщательно продумать проект, найти надежных поставщиков компонентов, организовать эффективный производственный процесс и быть готовым к решению возникающих проблем. Нельзя недооценивать важность контроля качества и обучения персонала. Только при соблюдении всех этих условий можно создать конкурентоспособную продукцию, которая будет соответствовать требованиям безопасности и надежности.

Дальнейшие направления развития: Электрификация и цифровизация

В будущем, я думаю, будут еще более важными вопросы электрификации и цифровизации. Постепенный переход на электрические погрузчики – это неизбежный тренд. Нужно развивать технологии производства электрических двигателей и аккумуляторов. Также, важно внедрять цифровые технологии для управления производственным процессом и контроля качества продукции. Это позволит повысить эффективность производства и снизить затраты. Например, использование IoT-датчиков для мониторинга состояния оборудования и прогнозирования поломок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конкурентоспособный электрический переездной мостовой кран с захватом

Конкурентоспособный электрический переездной мостовой кран с захватом -

Двухбалочные козловые краны(MG)

Двухбалочные козловые краны(MG) -

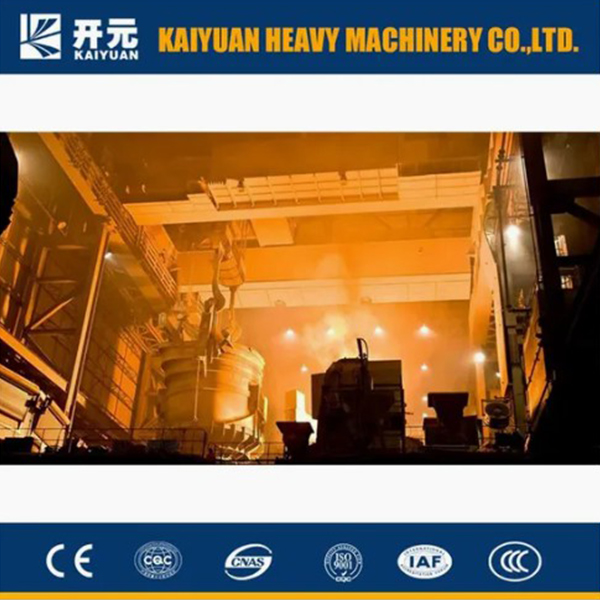

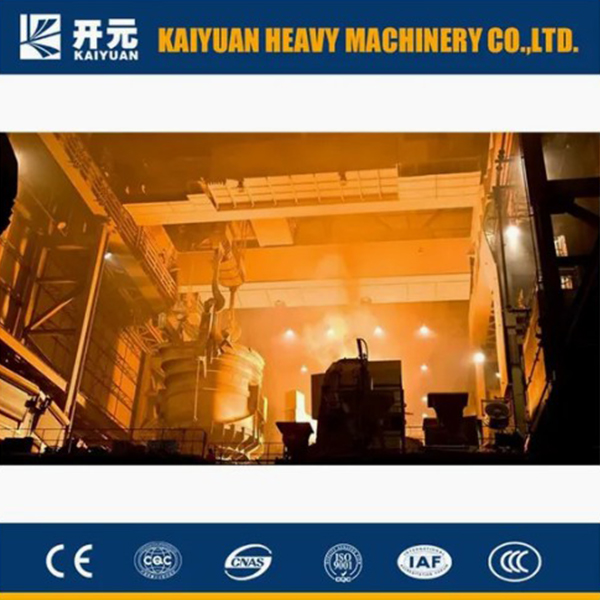

КайЮань фабрика выхода многобалочный металлургический кран для клиентов

КайЮань фабрика выхода многобалочный металлургический кран для клиентов -

75-15 тонны Mg двойной крюк двухбалочный козловой кран

75-15 тонны Mg двойной крюк двухбалочный козловой кран -

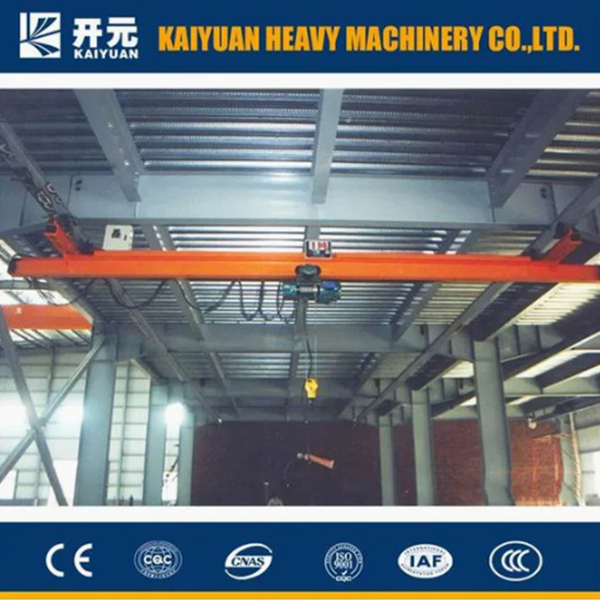

Полезный 5 тонн мощности однобалочный подвесной кран для выбора

Полезный 5 тонн мощности однобалочный подвесной кран для выбора -

Структура ковшового элеватора тип лебедки горная машина

Структура ковшового элеватора тип лебедки горная машина -

Ленточная машина

Ленточная машина -

32-10 тонн двухбалочный электрический мостовой кран для использования на заводе

32-10 тонн двухбалочный электрический мостовой кран для использования на заводе -

Однобалочный козловой кран изоляционного типа с подъемником грузоподъемностью 1 тонна

Однобалочный козловой кран изоляционного типа с подъемником грузоподъемностью 1 тонна -

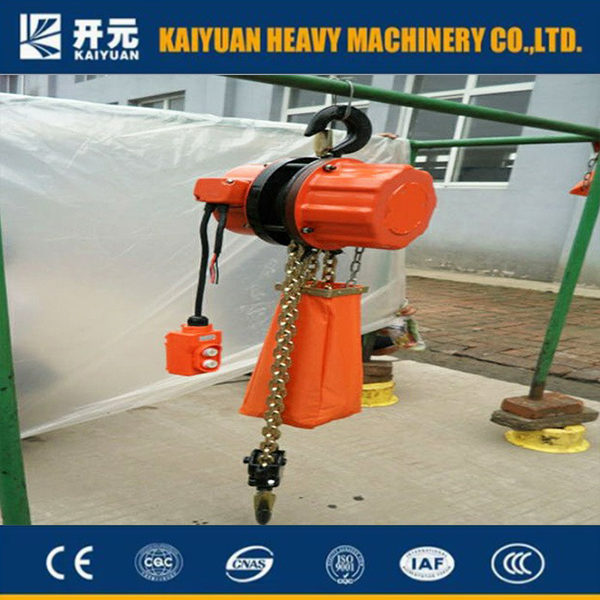

Малый и легкий подъемный крановый цепной полиспаст с SGS

Малый и легкий подъемный крановый цепной полиспаст с SGS -

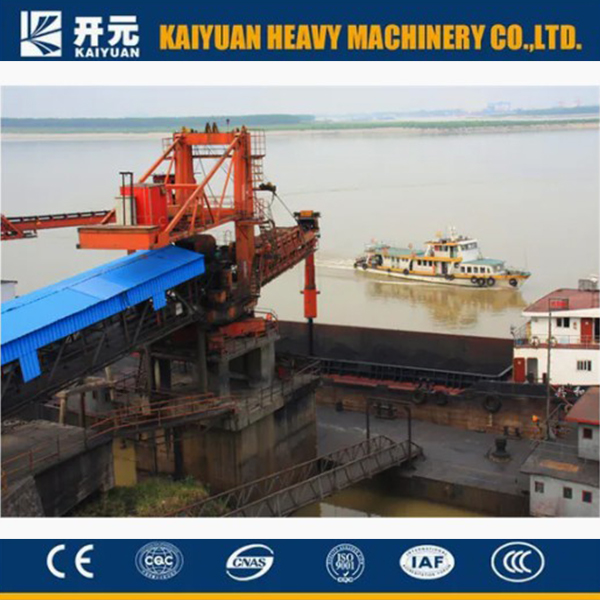

Погрузочная машина для судов

Погрузочная машина для судов -

Электрическая операция разработана мобильный корабль погрузчик для пользователей

Электрическая операция разработана мобильный корабль погрузчик для пользователей

Связанный поиск

Связанный поиск- Оптовая консольные краны

- Поставщики OEM Ручные консольные краны

- Высококачественные портовые краны

- Крупнейшие покупатели OEM горных машин

- Поставщики цепных блоков

- Высококачественный козловой кран на рельсовом ходу 30 т

- работа мостовой козловой кран

- Оптовые козловые краны 5

- Оптовые производители электрических консольных кранов

- OEM козловой кран 10